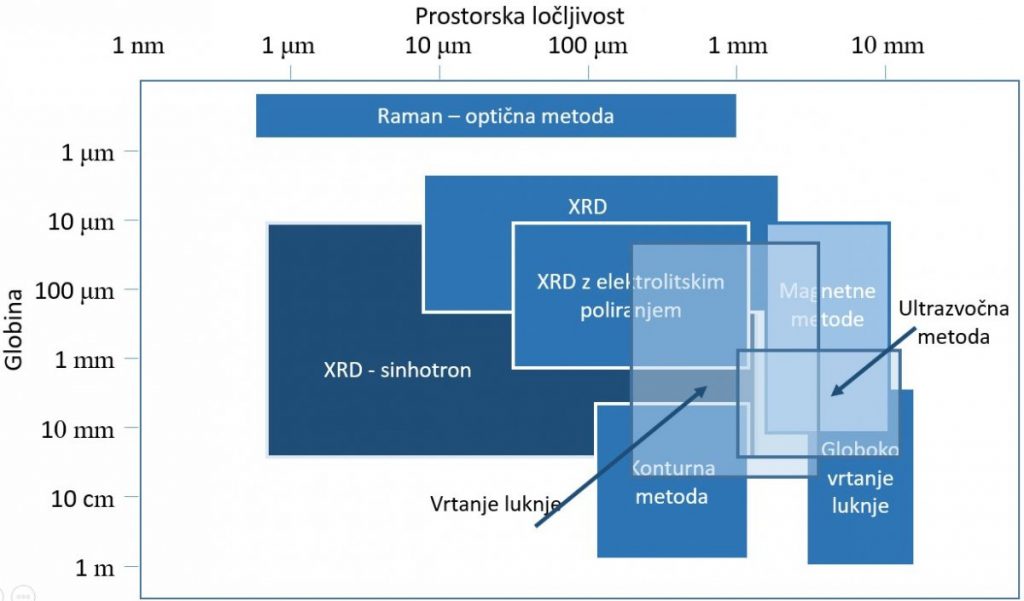

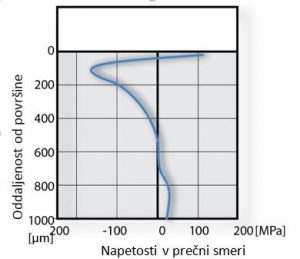

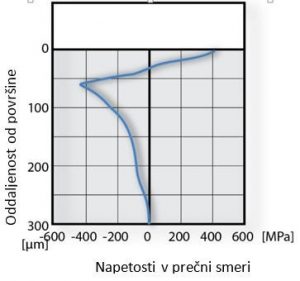

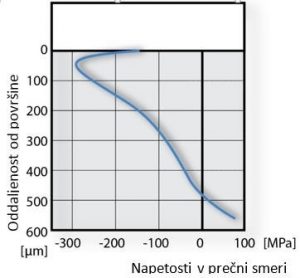

Zaostale napetosti se lahko pojavijo kot posledica postopka izdelave ali zaradi obremenitve med obratovanjem. Ob ugodni porazdelitvi lahko pozitivno vplivajo na življenjsko dobo izdelka, zato je poznavanje napetostnega stanja pomemben vidik pri načrtovanju strojnih delov. Na trgu je dosegljivih več metod merjenja zaostalih napetosti, ki se razlikujejo glede na oddaljenost od površine na kateri je mogoče izvesti meritev in so prikazane na sliki 1. Merjenje zaostalih napetosti z rentgensko odbojno metodo (ang.: X-ray diffraction – XRD) je najprimernejše kadar želimo poznati njihovo porazdelitev na površini merjene komponente oz. tik pod njo – do globine <0,02 mm.

Ob kombinaciji z vmesnim elektrolitskim poliranjem, ki zaradi počasnega odvzemanja minimalno vpliva na sproščanje zaostalih napetosti, je mogoče opraviti meritve tudi do globine nekaj mm, vendar se pri tem površina vzorca poškoduje.

Slika 1 Umestitev metod merjenja zaostalih napetosti

Slika 1 Umestitev metod merjenja zaostalih napetosti

Merjenje zaostalih napetosti z rentgensko odbojno metodo

XRD izkorišča rentgenske žarke kot nosilec signala, ki se odbije od posameznih kristalnih ravni (slika Slika 2). Če pride do spremembe razdalje med kristalnimi ravninami to kaže na pojav zaostalih napetosti.

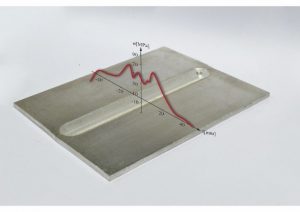

Metoda omogoča izvedbo meritve le v eni točki naenkrat, zato je za poznavanje porazdelitve v eni smeri potrebno opraviti več meritev.

Laboratorij LAVAR za merjenje zaostalih napetosti in zaostalega avstenita uporablja prenosno napravo Proto iXRD z močjo 300 W, ki omogoča merjenje zaostalih napetosti do globine 0,016 mm in predstavlja učinkovito orodje, kadar želimo:

- optimizirati procesne parametrov površinskih obdelav za zmanjšanje zaostalih napetosti – mikrokovanje (ang. shot peening), lasersko utrujanje itd.,

- kontrola procesov površinskih obdelav,

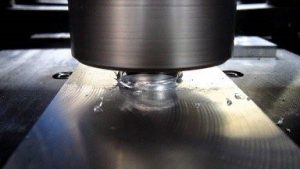

- določanje vpliva procesnih parametrov procesov spajanja in odrezavanja na zaostale napetosti,

- preventivne meritve zaostalih napetosti na konstrukciji na terenu,

- meritve zaostalega avstenita.

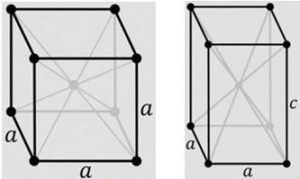

Velikokrat zaradi namembnosti stojnega dela želimo, da ima ta martenzitno strukturo. To je mogoče doseči z ustrezno toplotno obdelavo jekel pri kateri strojni del segrejemo v avstenitno področje in nato hitro ohladimo ter na takšen način dosežemo pretvorbo avstenita v martenzit. Pri hitrem ohlajanju pride do neravnotežnih pogojev oz. podhladitve, zaradi česar se lahko material ohladi pod temperaturo ki označuje konec transformacije v martenzit predno se ves avstenit pretvori v martenzit. Mikrostruktura takšnega materiala je sestavljena iz martenezita in zaostalega avstenita. V kolikor strojni del s takšno mikrostrukturo vgradimo v nek sestav kjer zahtevamo ozko tolerančno območje in med obratovanjem pride do pretvorbe v martenzit, se volumen strojnega dela spremeni. Razlog je v drugačni geometriji kristalne rešetke martenzita v primerjavi s kristalno rešetko avstenita.

Merjenje zaostalega avstenita

Kontakt:

lavarLABfs.uni-lj.si